Når man betragter et oldtidssmykke, kan man ikke undgå at fyldes med beundring, ikke blot over udseendet, men også over udførelsen. Især i lyset af, at denne er foregået uden viden om, hvorfor denne eller hin teknik fungerede. Metalteknikker i oldtiden er alle udviklet empirisk, dvs. på erfaringsgrundlag.

Et godt eksempel på et vikingetidigt arbejde er et hængesmykke i kobberlegering med forgyldt forside og blancheret[1] bagside. Samtidigt ses blancherede partier på forsiden.

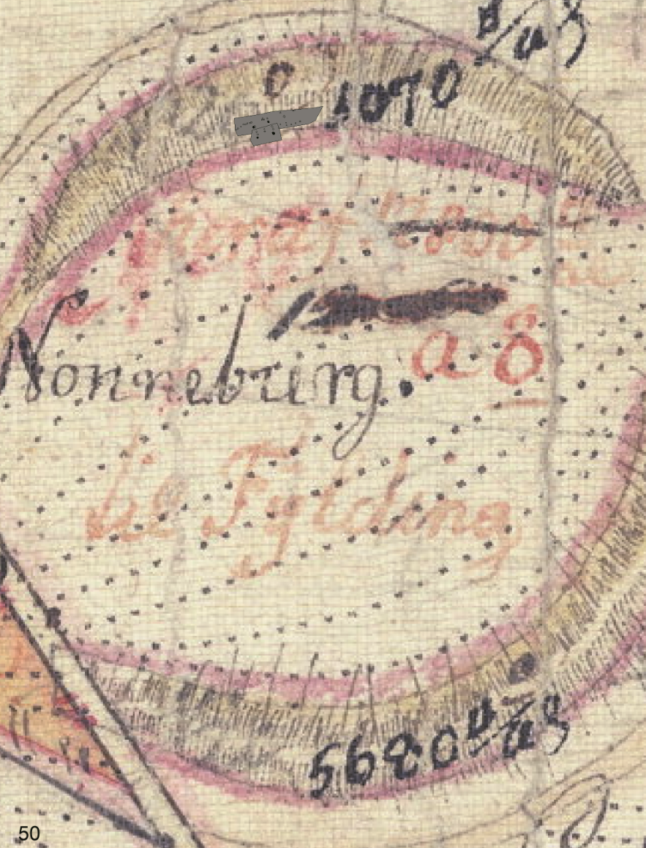

Smykket blev i 1987 fundet som løsfund ved Åsum af Ib Baltzer og Frands Guldmann og befinder sig nu på Fyns Oldtid, Hollufgård.[2]

Men hvordan kunne man i oldtiden fremstille et sådant smykke, og hvorfra ved man i dag, hvordan det blev fremstillet?

I smykket ligger oplysninger i form af bearbejdningsspor gemt. De kan, sammenholdt med fund af værktøj og værkstedsrester, give et indblik i, hvorledes vikingetidens »guldsmede« arbejdede. En del af arbejdsprocesserne efterlader dog i sagens natur ikke bearbejdningsspor og må derfor fremkomme gennem forsøg[3] eller stammer fra tidligt-middelalderlige, skriftlige kilder.[4]

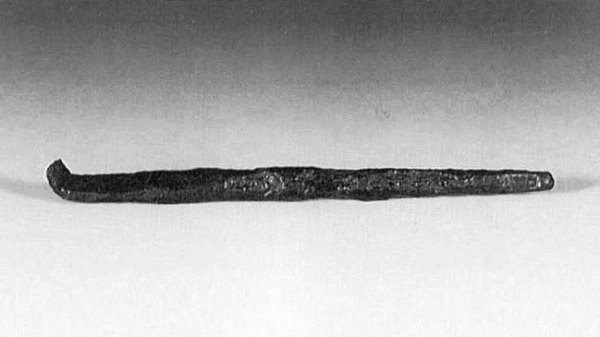

Basis for al metalbearbejdning i oldtiden er støbning, men for at kunne danne hulrummet i en støbeform er en model nødvendig. Modellen kan fremstilles efter flere forskellige metoder og i forskellige materialer, hvoraf én har været direkte udforming i bivoks. Dette kan have foregået ved hjælp af en kniv, men et enkelt fund kunne tyde på, at man har anvendt et specielt stykke værktøj, en modellérpind[5]. Endnu er et sådant værktøj ikke fundet i vikingetidssammenhæng, men da værktøjs udformning og brug er uhyre konservativ, er anvendelsen af et sådant stykke værktøj sandsynlig.

Efter fremstillingen af modellen, der således er en engangsmodel, skal der påsættes en indløbsmodel, ligeledes i bivoks.

Når modellen er færdig, skal den indpakkes i form-ler, en lerblanding, der kan bestå af ler, fint kvartssand og en eller anden form for findelt organisk materiale, f.eks. komøg. Kvartssandet bevirker, at formen kan holde til varmepåvirkningen fra det smeltede metal, leret holder kvartsen sammen, mens det organiske materiale forsinker udtørringen. Man kan sige, at forholdet mellem kvarts og ler er en balancegang mellem hvad der er ønskeligt og hvad der er nødvendigt. Så meget kvarts som muligt (den varmeresistente del) og så meget ler som nødvendigt (lerets opgave er at holde kvartskornene sammen). Blandingen er næsten fri for krympning under den efterfølgende tørring.[6] Denne krympning har i oldtiden været erkendt, og man har i visse tilfælde søgt at modvirke den ved at opbygge formdele i flere tynde lag.[7]

I modsætning til moderne forme, der støbes i en blanding af gips og kvartsmel udenom voksmodellen og dens luftkanaler og derfor er i ét stykke, opbygges oldtidsforme to- eller flerdelte. Skillefladen mellem formdelene fungerer som én sammenhængende afgangsflade (luftkanal) for luft og gas under støbningen. Til slut lukkes revnen mellem de to formhalvdele med pålægning af en lerliste,[8] der trækkes ind over formdelene for at forhindre det smeltede metal i at løbe ud igen.

Efter tørring af formen skal den brændes. Formålet med brændingen er mangestrenget. Ikke blot skal voksmodellen bortbrændes, så hulrummet i formen dannes, men også det vand, der er bundet i lermineralerne. Endvidere foregår brændingen reducerende, dvs. uden adgang af ilt, hvorved man undgår iltning af metallet under støbningen. Endelig opnåes, at formen kan holde til trykket fra det smeltede metal.

Formen skal under støbningen have en temperatur på ca. 700°C., i modsætning til moderne støbninger, hvor formen i støbeøjeblikket har stuetemperatur eller lidt derover. Denne temperatur opnås automatisk, når formen brændes i et bål med egetræ som brændsel.[9]

Oldtidssmeltninger foregik ligeledes uden adgang af luftens ilt, hvorfor der ikke dannes slagge (som ved moderne smeltninger), og det smeltede metal er derfor meget rent. Den nødvendige temperatur er så høj, at den må hæves kunstigt ved hjælp af en eller anden form for dobbelte blæsebælge.[10] Brændslet kan have været trækul eller træ, hvor træet dog hurtigt vil omdannes til trækul.

Brændingen af formen og smeltningen af metallet skal afpasses hinanden, så formens temperatur ligger på ca. 700°C. og metallets temperatur ligger på o. 1140°C (afhængigt af metallets legering). Når disse forhold er opfyldt, er der størst chance for en vellykket støbning.

Der er dog stadig risiko for en mislykket støbning. Fra det øjeblik, diglen tages ud af ilden, til støbningen skal være tilendebragt, har man kun 3-5 sekunder ved de små metalmængder, størstedelen af oldtidsstøbninger omfatter. Hvis støbningen varer længere, er der alt for stor risiko for, at den mislykkes (metallet størkner før formen er fyldt) og arbejdet er spildt.

Efter afkølingen, der ofte er foregået ved hjælp af vand[11], skal formen brydes itu for at frigøre den støbte genstand. Formen er altså en engangsform, der ødelægges, ikke blot ved frigørelsen af den støbte genstand, men også ved den voldsomme varmepåvirkning fra det smeltede metal.

En støbt genstand er en smule unøjagtig i forhold til voksmodellen, bl.a. fordi metallet krymper lidt under størkningen. Dette bevirker, at overfladen på en nystøbt genstand er mat og ujævn, hvorfor den kræver en efterbearbejdning for at fremstå glat og skinnende. Da man i oldtiden hverken kendte til eller beherskede, hvad man i dag forstår ved højglanspolering af kobberlegeringer, havde man kun én mulighed for at opnå en blank overflade på disse, nemlig ved bortskæring af metal ved gravering.

Støbetappen skal fjernes. Den afhugges med hammer og mejsel, da nedstrygeren til savning af metaller ikke var opfundet i oldtiden[13]. Det er almindeligt, at hugningen ikke føres helt igennem metallet, det sidste stykke afbrækkes. Velsagtens for at beskytte både mejslens æg og underlaget.

Bagsiden, som ikke er synlig, efterarbejdes almindeligvis udelukkende med fil. Her er formålet at hindre grater og andre uregelmæssigheder i at rive huden eller tøjet, hvorfor en skinnende overflade ikke er påkrævet. Ligeledes skal resterne af støbetappen fjernes.

På bagsiden sidder to »lapper« i metal. Gennem disse skal der bores huller[15], hvorigennem smykket senere ophænges f.eks. ved hjælp af en snor.

Herefter kan forgyldningen udføres. Ikke som i dag, hvor en sådan foregår ved hjælp af strøm, men med den gamle teknik, der kaldes lueforgyldning. Ved denne opløses rent guld i kviksølv, hvorved der dannes en tyktflydende masse, et amalgam. Dette påsmøres overfladen på de metaldele, man vil have forgyldt. Man bør før påføringen ikke berøre metaloverfladen med fingrene, da teknikken ellers kun vanskeligt lader sig udføre. Når de områder, der skal forgyldes, er dækket af et jævnt lag amalgam, foretager man en kontrolleret opvarmning af genstanden. Opvarmningens formål er at få temperaturen op over kviksølvs kogepunkt, hvorved det fordamper, efterladende et jævnt lag guld på overfladen. Det skal være en kontrolleret opvarmning, hvis temperatur kun lige overstiger kviksølvs kogepunkt på 357°C. Ved højere temperatur risikerer man, at guldet legerer sig med det underliggende metal.

Efter forgyldningen kan mønsteret yderligere fremhæves ved hjælp af punsling, en teknik, hvor man, ved hjælp af en punsel (et lille stempel) og en hammer, indslår et mærke i overfladen. Ved gentagelse af indpunslingen kan der fremkomme et mønster.

Til slut skal blancheringen påføres. Indtil nu har det været ukendt, hvilket metal eller metallegering blancheringen består af. Blancheringsmetallet på dette smykke (og andre) har gennem analyser vist sig at bestå af en legering af tin, kobber, zink og bly, hvor tinnet udgør mellem 40 og 60 procent[17]. Denne legering må opfattes som en støbemessing, hvor der er tilsat store mængder tin. Dels for at opnå en hvidlig legering, hvis udseende minder om sølv (forsølvning kendes ikke fra oldtiden), dels for at kunne påføre denne legering på en genstand med forgyldning, uden at denne ødelægges. Bagsidens blanchering har derimod haft det formål at beskytte dragten mod grønfarvning fra kobberet i smykket.

Da blancheringens legering indtil nu ikke har været kendt, har man ingen viden om, hvorledes denne teknik har været udført. Fladedækkende blanchering (bagsider) kan have været udført på samme måde som fortinning, dvs. påføring i smeltet tilstand. Det meget tynde lag kan forklares ved aftørring af det overskydende metal, f.eks. med

hørlærred. Noget andet er påsmeltningen af de afgrænsede områder på forsiden. Dette har kunnet lade sig gøre med en kontrolleret forurening af omgivelserne[18], hvilket også passer med, at disse områder ser ud til at bestå af et tykkere lag metal end bagsidens blanchering, samt at disses afgrænsninger ikke er regelmæssige.

Hermed er smykket færdigt. Forskellen på oldtidens og nutidens metalbearbejdning ligger vel primært i, at man i dag har svært ved at forestille sig, at sådanne pragtfulde smykker kan fremstilles i »baghaven« uden anvendelse af moderne faciliteter og teknik.

| Kemisk stof | Andel (%) |

| Sn | 64,738 |

| Cu | 23,134 |

| Zn | 5,927 |

| Pb | 6,212 |

Bagsiden:

| Kemisk stof | Andel (%) |

| Sn | 42,021 |

| Cu | 53,021 |

| ZN | 2.167 |

| Pb | 2,078 |